SMT来料加工质量控制:确保电子产品品质的关键环节

2024-12-23

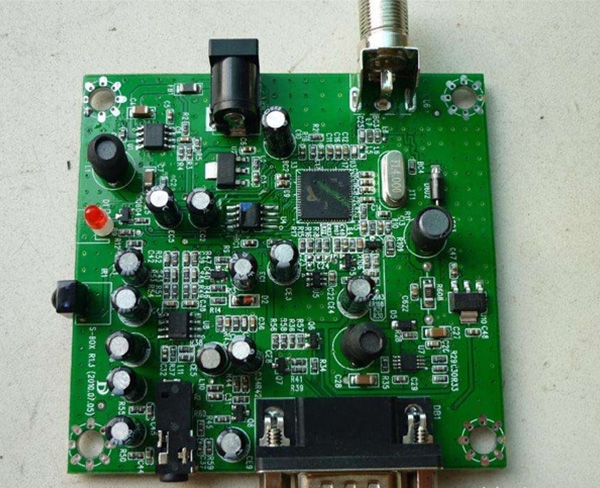

![]()

SMT(表面贴装技术)来料加工质量控制是确保电子产品品质的关键环节。以下是对这一过程的详细解析:

一、供应商管理与原材料采购

-

优化供应商选择:

- 通过对供应商的资质审核、实地考察及质量能力评估,筛选出具备实力和信誉的合作伙伴。

- 建立长期稳定的合作关系,以确保物料质量的持续稳定。

-

原材料采购标准:

- 选择高质量的材料,如高热稳定性、低翘曲率的PCB基板,以及信誉良好的供应商提供的元器件。

- 使用符合RoHS标准的无铅焊料,确保所有材料均符合生产要求,并具备相应的质量认证。

二、来料检验

-

严格检验流程:

- 对每批物料进行严格的外观检查、尺寸测量、功能测试等,确保物料质量稳定性。

- 对PCB板检查其尺寸、厚度、铜层厚度等参数是否符合要求。

- 对焊膏检查其粘度、成分、保质期等,确保所有材料在进入生产线前均符合质量标准。

-

检验标准制定:

- 根据物料特性和生产要求,制定详细的检验标准和流程。

- 确保检验过程的科学性和公正性。

三、生产过程控制

-

工艺设计:

- 设计的贴片程序,包括元件布局、焊接路径等,确保生产效率和产品质量。

- 制定详细的组装流程、操作指南和工艺参数。

-

环境控制:

- 保持生产车间恒温、恒湿、无尘,降低环境因素对贴片质量的影响。

- 采取合适的空调设备、静电防护措施和防尘措施。

-

贴片精度控制:

- 通过调整设备参数、优化工艺流程等方式,确保元器件的贴片位置、角度、压力等参数符合要求。

- 对贴片后的PCB板进行严格的外观检查,确保无漏贴、错贴、偏贴等现象。

-

设备维护保养:

- 定期对SMT贴片设备进行精度管理和维护保养,包括校准关键参数、更换磨损零件等。

- 确保设备的清洁度,避免因灰尘、油污等杂质影响贴片质量。

四、检测与测试

-

在线检测:

- 在贴片过程中引入在线检测设备,如AOI(自动光学检测)设备,对贴片质量进行实时监控。

- 通过AOI设备对贴片后的PCB板进行快速、准确的检测,及时发现并排除焊接缺陷、元器件缺失等问题。

-

成品检测:

- 对加工完成的成品进行的质量检测,包括外观、性能等方面的测试。

- 进行功能测试、可靠性测试(如高低温、振动、老化等)以及X射线检测等,确保产品质量符合设计要求。

五、人员培训与管理

-

定期培训:

- 定期对员工进行技能培训和质量意识教育,提高其操作能力和创新能力。

-

激励机制:

- 建立质量控制的激励机制,对在质量控制方面表现突出的员工进行奖励。

- 鼓励员工积参与质量控制活动,共同提升加工质量。

六、问题分析与持续改进

-

建立反馈机制:

- 收集并分析生产过程中的数据,以识别潜在问题。

- 建立有效的反馈机制,深入分析生产过程中的问题并采取纠正措施。

-

持续改进:

- 利用统计过程控制方法监控关键参数,及时发现并解决问题。

- 不断优化生产工艺和流程,提升产品质量和服务水平。

综上所述,SMT来料加工质量控制涉及供应商管理、原材料采购、来料检验、生产过程控制、检测与测试、人员培训与管理以及问题分析与持续改进等多个环节。只有、系统地实施这些措施,才能确保电子产品的品质和客户的满意度。